Strukturelle und technische Herausforderungen bei der Konstruktion kugelförmiger LED-Displays

Grundlagen der strukturellen Komplexität von kugelförmigen LED-Displaysystemen

Die Entwicklung sphärischer LED-Displays erfordert eine anspruchsvolle Ingenieursarbeit, da Hersteller den idealen Kompromiss zwischen perfekter Geometrie und stabiler Konstruktion finden müssen. Bei der Betrachtung von gekrümmten gegenüber flachen Bildschirmen kommt eine zusätzliche Dimension hinzu, die bei der Gewichtsverteilung berücksichtigt werden muss. Die Schwerkraft wirkt unterschiedlich stark auf verschiedene Bereiche der Kugeloberfläche, wodurch ungleichmäßige Druckpunkte entstehen. Forschungsergebnisse der Display Materials Gruppe aus dem Jahr 2023 zeigten zudem etwas Interessantes: Solche runden LED-Konstruktionen weisen in ihren mittleren Bereichen etwa 50–60 % mehr Belastung auf als an den oberen oder unteren Stellen. Deshalb setzen die meisten Hersteller bei diesen Konstruktionen auf widerstandsfähigere Aluminiumlegierungen für die Rahmen, wenn sie sicherstellen möchten, dass diese über Jahre hinweg stabil bleiben und sich nicht verformen oder beschädigen.

Hauptunterschiede zwischen flachen und sphärischen LED-Displays in der Ingenieurskunst

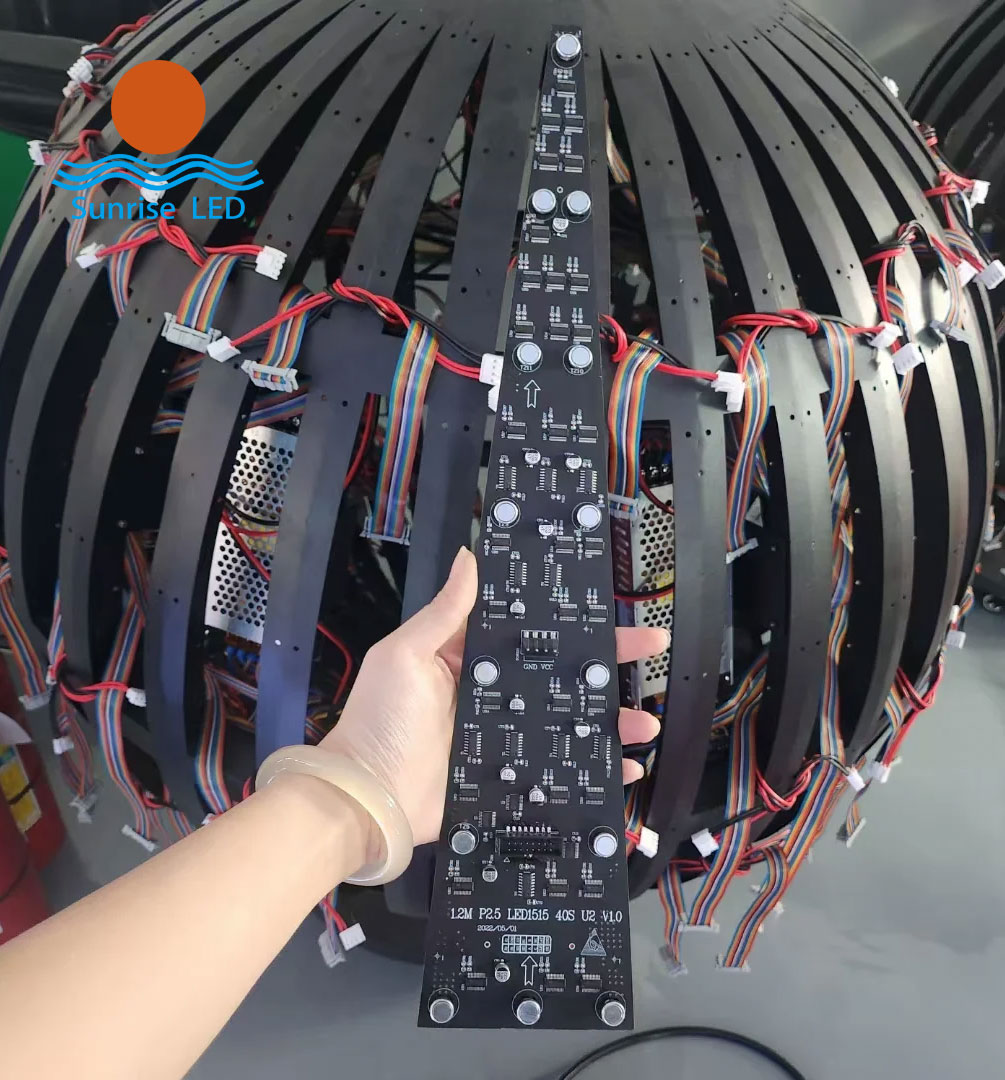

Bei der Herstellung von Flachbildschirmen ist die korrekte Ausrichtung der einzelnen Panels zwingend erforderlich. Spannend wird es jedoch bei der Fertigung von gekrümmten Displays, die ein besonderes Handling erfordern. Für diese werden flexible Leiterplatten (FPCBs) sowie Montagesysteme benötigt, die sich an verschiedene Formen anpassen können. Der Krümmungsradius bestimmt letztendlich, wie die Module zusammenpassen, wobei die Hersteller üblicherweise mit Toleranzen unter 0,2 mm arbeiten, damit später keine unschönen Lücken zwischen den einzelnen Segmenten entstehen. Designer verlassen sich bei solchen Aufgaben stark auf leistungsfähige 3D-Modellierungs-Tools. Gute Software muss sowohl das Verhalten des Lichts über die Oberfläche als auch die physikalischen Belastungen berücksichtigen, denen die Materialien während Installation und Betrieb ausgesetzt sind. Erst wenn alle diese Faktoren richtig berücksichtigt werden, entsteht am Ende ein Produkt, das optisch überzeugt und in Betrieb zuverlässig funktioniert.

Skalierungsherausforderungen bei großen sphärischen LED-Installationen

Wenn sphärische LED-Displays größer als 10 Meter im Durchmesser werden, wird ihr Gewicht zu einem ernsten Problem. Nehmen wir beispielsweise eine Kuppel mit einem Durchmesser von 15 Metern: Sie bringt es auf rund 38 Tonnen, verglichen mit nur 9 Tonnen bei einem flachen Bildschirm ähnlicher Größe, wie aus dem LED Tech Journal des letzten Jahres hervorgeht. Große Installationen bringen jedoch noch ein weiteres Problem mit sich: Thermische Ausdehnung. Dies liegt daran, dass Aluminiumrahmen sich bei etwa 23 Mikrometern pro Meter pro Grad Celsius ausdehnen, während Polycarbonat-Bauteile unter denselben Bedingungen viel schneller expandieren – etwa 65 Mikrometer. Diese Unverträglichkeit verursacht im Laufe der Zeit jene lästigen Ausrichtungsprobleme. Ingenieure müssen dies berücksichtigen, indem sie sorgfältig Materialien auswählen, die gut zusammenarbeiten, und Konstruktionen entwerfen, die sich leicht flexibel verhalten können, ohne die Stabilität zu gefährden.

Industrie-Paradoxon: steigende Nachfrage nach größeren Kuppeln vs. strukturelle Instabilitätsrisiken

Im Moment tobt in der Branche ein regelrechter Kampf zwischen dem, was Kunden wollen, und dem, was die Physik erlaubt. Die Leute verlangen nach diesen riesigen sphärischen LED-Displays mit über 25 Metern Durchmesser, doch die Materialien halten dieser Belastung einfach nicht stand. Werfen Sie einen Blick auf die Zahlen aus dem letzten Immersive Tech Safety Report – strukturelle Ausfälle nehmen bei bestimmten Größen drastisch zu. Bei einem Durchmesser von etwa zwölf Metern liegt die Ausfallrate bei etwa 2 %, doch bei 18 Metern steigt diese bereits auf 17 % an. Dies hat die Hersteller gezwungen, mit hybriden Kohlefaser-Unterstützungskonstruktionen zu experimentieren. Sie funktionieren eigentlich ziemlich gut, aber es gibt einen Haken. Jeder Quadratmeter verursacht zusätzliche Produktionskosten von 220 Dollar, was sowohl für Ingenieure, die größere Installationen bauen möchten, als auch für Geschäftsleute, die auf die Bilanz achten, zu einem Problem wird. Die Skalierung wird somit sowohl technisch als auch finanziell knifflig.

Präzisionsfertigung und geometrische Genauigkeit bei der Herstellung sphärischer LED-Module

Toleranzen bei der Krümmungsanpassung für nahtlose sphärische LED-Bildschirmmontage

Die richtige Ausrichtung der kleinsten Details ist bei der Herstellung sphärischer LED-Bildschirme wirklich wichtig. Die Industrie benötigt Module, die auf beiden Seiten auf maximal einen halben Millimeter genau übereinstimmen, damit zwischen ihnen keine sichtbaren Lücken entstehen. Dies entspricht einer Toleranz, die dreimal enger ist als das, was laut dem DisplayTech Report des letzten Jahres für gewöhnliche Flachbildschirme erforderlich ist. Heutzutage verwenden Hersteller ausgeklügelte Lasersysteme, die die Oberflächen während des Zusammenbaus scannen. Diese Systeme erkennen kleine Fehler, die durch Temperaturschwankungen entstehen, und sorgen dafür, dass der gesamte Bildschirm auf seiner gekrümmten Oberfläche glatt und durchgängig wirkt.

Materialverformung während der Fertigung sphärischer LED-Module

Die Wärmeausdehnungsraten für Aluminium-Substrate können etwa 24 Mikrometer pro Meter pro Kelvin erreichen, was zu diesen lästigen Formveränderungen führt, wenn die Bauteile den Lötreflow-Prozess durchlaufen. Kürzliche Forschungsergebnisse aus dem letzten Jahr zeigten tatsächlich etwas Beunruhigendes – ungefähr zwei Drittel der getesteten sphärischen LED-Anordnungen wiesen nach Abschluss der Montage eine Verformung von mindestens 1,2 mm auf. Um dieses Problem zu bekämpfen, haben viele Hersteller begonnen, Module mit eingebauter Spannungskompensation zu konstruieren. Sie führen Simulationen mit Finite-Elemente-Analyse-Software durch, um vorherzusagen, wie sich die Materialien verformen werden, noch bevor physische Prototypen hergestellt werden. Dieser Ansatz reduziert die kostspieligen Nacharbeiten erheblich im Vergleich zu traditionellen Methoden, bei denen Probleme erst spät in der Produktion sichtbar wurden.

Rolle der CNC-Bearbeitung und 3D-Moulding bei der Erreichung geometrischer Präzision

CNC-Fräser können beim Schneiden dieser Modul-Montageschnittstellen eine Genauigkeit von etwa 0,1 mm erreichen. Das bedeutet in der Praxis, dass etwa 97 von 100 kugelförmigen LED-Display-Komponenten bereits beim ersten Versuch perfekt passen, ohne nachjustiert werden zu müssen. Bei besonders komplexen Doppelkrümmungen kombinieren Hersteller oft traditionelle 5-Achsen-CNC-Bearbeitung mit 3D-gedruckten Silikonformen. Diese Formen garantieren ebenfalls eine gleichmäßige Winkelhaltung, wobei die Abweichung laut einer im letzten Jahr im Precision Engineering Journal veröffentlichten Studie über eine Messlänge von 150 mm weniger als ein halbes Grad beträgt. Diese kombinierte Vorgehensweise stellt sicher, dass selbst bei großen Installationen, bei denen Hunderte oder Tausende von Modulen präzise zusammenspielen müssen, alle kleinen Module zuverlässig ineinander greifen.

Fallstudie: Toleranzfehler führen zu sichtbaren Nähten in einer 12 Meter großen kugelförmigen LED-Kuppel

Eine Analyse aus dem frühen Jahr 2023 zeigte deutlich, wie problematisch diese winzigen Toleranzfehler von 2,1 mm sein können, wenn man ein 12 Meter großes sphärisches LED-Display baut. Diese kleinen Fehler führten tatsächlich zu sichtbaren Lücken zwischen den Panels, wodurch die Helligkeit für Zuschauer, die sich innerhalb von 15 Metern vor dem Display befanden, um etwa 11 % verringert wurde. Als Techniker versuchten, das Problem zu beheben, nachdem alles bereits installiert war, blieb ihnen keine andere Wahl, als das gesamte System komplett auseinanderzunehmen. Jedes einzelne Modul musste separat mit diesen hochmodernen automatisierten Photogrammetriesystemen neu kalibriert werden. Dieses Chaos verursachte zusätzliche Kosten von rund 410.000 US-Dollar und verschob das Fertigstellungsdatum um fast vier Monate nach hinten. Die Lektion ist hier jedoch eindeutig: Selbst kleinste Präzisionsprobleme bei diesen großen sphärischen Displays können später erhebliche Probleme sowohl finanziell als auch zeitlich verursachen.

Herausforderungen bei der Aufrechterhaltung einer einheitlichen Pixeldichte auf sphärischen LED-Display-Oberflächen

Die einheitliche Pixeldichte auf den runden LED-Bildschirmen richtig hinzubekommen, ist angesichts der damit verbundenen geometrischen Probleme keine kleine Aufgabe. Flache Panels sind unproblematisch, da die Pixel einfach ordentlich in Gittern angeordnet sind. Bei Kugeln wird es jedoch schnell kompliziert. Die Pixelabstände ändern sich laut aktuellen Branchenberichten um etwa 19 % von der Mitte hin zu den oberen und unteren Bereichen. Aufgrund dieses Verzerrungseffekts in der Nähe der Pole benötigen Hersteller spezielle Leiterplatten-Designs, die sich an die Krümmung anpassen, Module in trapezförmiger statt rechteckiger Form sowie clevere Softwarelösungen, die die Pixel dynamisch basierend auf ihrer Position abbilden. An den kritischen Stellen, an denen sich die Kugel verjüngt, verwenden einige Konfigurationen sogar zwei LED-Schichten nebeneinander, um das Bild auf der gesamten Oberfläche gleichmäßig darzustellen, ohne dass Lücken oder Verzerrungen sichtbar werden.

Pixelverformung in der Nähe von Polen und Kanten bei sphärischen LED-Konfigurationen

Bei der Betrachtung sphärischer LED-Displays führen die gekrümmten Oberflächen in der Nähe der Pole tatsächlich zu drei Hauptverzerrungsproblemen. Zunächst gibt es eine radiale Streckung, wodurch die winzigen Pixel entlang der von oben nach unten verlaufenden Linien auseinandergerückt erscheinen. Danach kommt es zu einer umfangsweisen Kompression, bei der ganze Pixelkolonnen in Richtung der Polbereiche zusammenlaufen. Und schließlich tritt ein sogenanntes parallaxeninduziertes Verformen auf, das entsteht, wenn jemand den Bildschirm aus verschiedenen Winkeln betrachtet, wodurch die Anordnung der Pixel verzerrt wirkt. All diese Probleme zusammen bedeuten, dass die Bildqualität in diesen Polregionen deutlich abnimmt. Studien zufolge sinkt die Effektivität der Auflösung um etwa 22 % bis 35 % im Vergleich zu dem, was im äquatorialen Bereich des Displays zu sehen ist. Ohne eine Art Korrektur dieser Verzerrungen wirken Bilder für Betrachter, die in der Nähe stehen, einfach nicht richtig.

Datenpunkt: 30 % Auflustungsverlust in Polregionen bei 8K sphärischen LED-Systemen beobachtet

Bei jüngsten sphärischen LED-Installationen zeigt sich ein deutlicher Unterschied zwischen theoretischer und praktischer Auflösung. Ein 8K-System (7.680 × 4.320) weist messbare Einbußen bei der Auflösung auf:

| Standort | Gemessene Auflösung | Effektiver Pixelverlust |

|---|---|---|

| Äquatoriale Zone | 7.480 × 4.120 | 4% |

| Mittlere Breiten | 6.550 × 3.780 | 18% |

| Polarer Bereich | 5.370 × 2.950 | 30% |

Dieser Gradient erfordert eine Überdimensionierung – der Einsatz von 12K-Hardware ist notwendig, um auf sphärischen LED-Oberflächen ein echtes 8K-Erlebnis mit einheitlicher Klarheit zu liefern, unabhängig vom Betrachtungsstandort.

Lösungen für High-Resolution-Content-Mastering (16K und darüber hinaus) für sphärische LED-Displays

Top-sphärische LED-Installationen nutzen heute 16K-Master-Content-Pipelines zusammen mit mehreren wesentlichen Korrekturen. Zunächst erfolgt eine sphärische UV-Remapping-Prozedur, die dabei hilft, geometrische Probleme des Displays bereits im Vorfeld zu beheben. Danach kommt eine KI-gestützte Pixel-Maskierung zum Einsatz, die überflüssige LEDs in beengten Räumen gezielt deaktiviert. Schließlich sorgen Edge-Blending-Algorithmen dafür, lästige Zwischenräume zwischen verschiedenen LED-Modulen zu verbergen. All diese Technologien zusammen mit Pixelpitches unter 2 mm ergeben äußerst beeindruckende Ergebnisse. Solche Systeme ermöglichen Betrachtungswinkel von rund 140 Grad, wobei die Unterschiede in der Auflösung innerhalb der gesamten Sphäre unter 12 % bleiben. Das Endergebnis? Tatsächlich immersive Displays, bei denen keine störenden Verzerrungen das Erlebnis beeinträchtigen.

Thermisches Management und langfristige Zuverlässigkeit von Hochleistungs-sphärischen LED-Displays

Herausforderungen bei der Wärmeableitung in geschlossenen sphärischen LED-Display-Geometrien

Kugelförmige LED-Displays neigen dazu, Wärme einzuschließen, da ihre gewölbte Form die natürliche Luftzirkulation blockiert. Wärmebildkameras zeigen, dass diese gebogenen Modelle bis zu 30 % mehr Wärme ansammeln können als flache Varianten, wie im LED-Effizienzbericht von 2023 festgestellt wurde. Ingenieure, die an solchen Displays arbeiten, stehen stets vor dem Problem, zwischen stabiler Bauweise und ausreichender Wärmeabfuhr abzuwägen, wobei gezielt platzierte Lüftungen helfen können. Besonders bei komplett geschlossenen Installationen, was im Außenbereich wegen des Wetterschutzes oft der Fall ist, verschärft sich das Problem. Jedes Mal, wenn die Innentemperatur um etwa 10 Grad Celsius ansteigt, sinkt die Effizienz der LEDs um 2 bis 3 %. Das bedeutet, dass Entwickler echte Herausforderungen bei der Wärmemanagementlösung gegenüberstehen, ohne das Design oder die Langlebigkeit ihrer Konstruktionen beeinträchtigen zu müssen.

Innovationen bei passiven und aktiven Kühlsystemen für kugelförmige LED-Displays

Die neuesten Entwicklungen im Bereich Thermal Management kombinieren jetzt 3D-gedruckte Aluminiumkühlkörper mit speziell gestalteten Luftströmungswegen, wodurch eine Verbesserung von rund 40 Prozent gegenüber herkömmlichen Kühlmethoden erzielt wird. Auf Systemebene betrachtet, zeigen Studien, dass bestimmte Phasenwechselmaterialien tatsächlich etwa 15 Watt pro Kubikzentimeter aufnehmen können, wenn hohe Belastung vorliegt. Dies eignet sich besonders gut für jene problematischen Bereiche in der Mitte von kugelförmigen Displays. Bei Geräten, die unter allen Umständen kühl bleiben müssen, greifen viele Ingenieure heutzutage auf gemischte Kühlansätze zurück. Dabei kommt Flüssigkeitskühlung genau dort zum Einsatz, wo die Temperaturen am höchsten sind, während an anderen Stellen herkömmliche Radiatoren verwendet werden. Auf diese Weise bleibt die Temperatur im gesamten Gerät weitgehend stabil, üblicherweise mit einer Differenz von nur plus oder minus fünf Grad Celsius von einem Ende zum anderen.

Auswirkungen der Wärmestauung auf die Lebensdauer und Farbgleichmäßigkeit von LEDs

Wenn Leuchten einer langen Hitzeeinwirkung ausgesetzt sind, nimmt ihre Helligkeit im Laufe der Zeit schneller ab. Kugelförmige Beleuchtungssysteme verlieren jährlich etwa 3 bis 5 Prozent ihrer Leuchtkraft, während es bei flachen Panels nur etwa 1 bis 2 Prozent sind. Die gewölbte Form erzeugt ungleichmäßige Erwärmungsmuster, die tatsächlich die Farbdarstellung verändern. Blaues Licht verschiebt sich am stärksten, und zwar etwa 0,7 Nanometer pro Grad Celsius Temperaturanstieg. Das bedeutet, dass Einrichtungen regelmäßig Kalibrierungen vornehmen müssen, um die Farbunterschiede innerhalb akzeptabler Bereiche zu halten. Moderne Steuerchips sind mit intelligenten Funktionen ausgestattet, die automatisch die Leistungsstufen für jede LED basierend auf Temperaturmessungen anpassen. Diese Verbesserungen sorgen dafür, dass Beleuchtungssysteme in angemessen kontrollierten Umgebungen gut über 80 Tausend Stunden halten.

Inhaltsdarstellung und Korrektur geometrischer Verzerrung bei kugelförmigen LED-Displays

Geometrische Verzerrung auf gekrümmten Oberflächen und deren Auswirkung auf die Ausgabe von kugelförmigen LED-Displays

Die gewölbte Form dieser Displays bringt einige recht komplexe optische Probleme mit sich, die bei herkömmlichen Flachbildschirmen einfach nicht auftreten. Flache Panels benötigen nur minimale Anpassungen, um Bilder korrekt darzustellen, doch bei sphärischen LED-Konfigurationen wird die Sache sehr schnell kompliziert. Laut einer Studie des Immersive Display Consortium aus dem Jahr 2023 benötigen diese gekrümmten Displays bereits zwischen 27 und 42 Prozent Vorverzerrungsanpassungen, bevor überhaupt etwas angezeigt werden kann. Andernfalls kommt es dazu, dass der Inhalt im mittleren Bereich verzerrt erscheint und an den oberen und unteren Stellen zusammengedrückt wird. Personen, die sich diese Darstellungen ansehen, berichten, dass ihr Gehirn Schwierigkeiten hat, die Bilder korrekt zu verarbeiten. Studien zeigen, dass die visuelle Kohärenz ohne angemessene Kompensation um etwa ein Drittel sinkt.

Sphärisches UV-Mapping und Pre-Rendering-Techniken für präzise Bildprojektion

Die neuesten Software-Tools beginnen, diese Dual-Axis-UV-Mapping-Techniken zu verwenden, die im Grunde flache 2D-Bilder nehmen und sie um Sphären wickeln. Laut Angaben von Fachleuten aus führenden Unternehmen dieses Bereichs erzielt man durch die Kombination mit Echtzeit-Sphärenkoordinaten, diesen komplexen Rotationsmatrizen basierend auf Quaternionen sowie den hochaufgelösten 6K-Cubemap-Texturen, die im Voraus gerendert werden, eine Steigerung der Genauigkeit um etwa 92 Prozent. Was diesen Ansatz so effektiv macht, ist die Reduzierung von visuellen Artefakten, die ältere Methoden wie zylindrisches Mapping beeinträchtigen, besonders deutlich in Großdombauten, bei denen der Blickwinkel über 160 Grad hinausgeht. Es geht hier um Installationen, bei denen die Besucher tatsächlich den Projektionsraum umrunden, statt nur an einer Stelle stehen zu bleiben und auf ein Objekt zu schauen.

Perspektivenkorrektur für Multi-User-Umgebungen unter Verwendung sphärischer LED-Displays

Statische Korrekturmodelle erzeugen Sichtbarkeitsausfälle in Installationen mit mehreren Betrachtungswinkeln. Moderne Systeme passen die Perspektivenparameter dynamisch an, basierend auf Höhe, Rotation und Entfernung:

| Anpassungsfaktor | Einflussbereich | Genauigkeitsschwelle |

|---|---|---|

| Vertikale Höhe | ±22° | 1,5px pro 10° |

| Horizontale Drehung | ±45° | 2,3px pro 15° |

| Betrachterabstand | 2–15m | 0,8px pro Meter |

Dieser Ansatz gewährleistet die Bildintegrität für 95 % der Zuschauer bei halbkugelförmigen Anordnungen, im Vergleich zu 67 % bei festen Korrekturmodellen.

Individuelle Content-Erstellungs-Pipelines für gekrümmte LED-Bildschirme: Tools und Workflows

Heutige spezialisierte Content-Engines übernehmen etwa 83 Prozent der Kugelanpassungsarbeiten automatisch, dank KI-gestützter Mesh-Deformationsanalyse, photogrammetrischer Oberflächenkalibrierungstechniken und jenen ausgeklügelten Compositing-Methoden mit mehreren Alphakanälen. Auch Teams, die an der Produktion arbeiten, haben deutliche Verbesserungen festgestellt. Was früher etwa 120 Stunden in Anspruch nahm, dauert heute nur noch 18 Stunden pro Projekt. Und hier ist etwas Interessantes: Dies wird bei Komprimierungsverhältnissen von 4 zu 1 erreicht, ohne jeglichen Qualitätsverlust. Somit ist es möglich, hochwertigen Content im großen Maßstab für jene komplexen gekrümmten Displays bereitzustellen, die in modernen Installationen immer beliebter werden.

FAQ

Welche sind die wesentlichen strukturellen Herausforderungen beim Entwerfen von kugelförmigen LED-Displays?

Strukturelle Herausforderungen umfassen ungleichmäßige Druckpunkte aufgrund der Schwerkraft, höhere Spannungsniveaus in bestimmten Bereichen und den Bedarf an widerstandsfähigeren Materialien wie Aluminiumlegierungen, um die Stabilität im Laufe der Zeit aufrechtzuerhalten.

Warum ist das Aufrechterhalten der Pixeldichte bei kugelförmigen LED-Bildschirmen besonders herausfordernd?

Aufgrund der gekrümmten Oberfläche von Kugeln verändert sich der Abstand der Pixel von der Mitte zu den Polen. Hersteller müssen spezielle Leiterplatten-Designs verwenden und Module anpassen, um eine gleichmäßige Pixeldichte sicherzustellen und Verzerrungen zu vermeiden.

Wie wirkt sich das Wärmemanagement auf die Lebensdauer kugelförmiger LED-Bildschirme aus?

Wärmestau führt zu schnellerem Helligkeitsverlust und kann die Farbgleichmäßigkeit beeinträchtigen. Effektive Kühlsysteme und kontinuierliche Kalibrierung sind entscheidend, um die Lebensdauer zu verlängern und die Farbgenauigkeit zu gewährleisten.

Welche Technologien unterstützen die Erreichung geometrischer Präzision bei der Fertigung kugelförmiger LED-Module?

CNC-Bearbeitung und 3D-Formgebung sowie Simulationen mithilfe der Finite-Elemente-Analyse sind entscheidend für die präzise geometrische Genauigkeit bei der Fertigung sphärischer LED-Displays.

Wie begegnen moderne Systeme geometrischen Verzerrungen in sphärischen LED-Displays?

Moderne Systeme verwenden sphärische UV-Mapping-Verfahren, Vorverzerrungsanpassungen und Perspektivkorrekturtechniken, um die Genauigkeit der Bildprojektion zu verbessern und die visuelle Kohärenz aus verschiedenen Blickwinkeln zu gewährleisten.

Inhaltsverzeichnis

-

Strukturelle und technische Herausforderungen bei der Konstruktion kugelförmiger LED-Displays

- Grundlagen der strukturellen Komplexität von kugelförmigen LED-Displaysystemen

- Hauptunterschiede zwischen flachen und sphärischen LED-Displays in der Ingenieurskunst

- Skalierungsherausforderungen bei großen sphärischen LED-Installationen

- Industrie-Paradoxon: steigende Nachfrage nach größeren Kuppeln vs. strukturelle Instabilitätsrisiken

-

Präzisionsfertigung und geometrische Genauigkeit bei der Herstellung sphärischer LED-Module

- Toleranzen bei der Krümmungsanpassung für nahtlose sphärische LED-Bildschirmmontage

- Materialverformung während der Fertigung sphärischer LED-Module

- Rolle der CNC-Bearbeitung und 3D-Moulding bei der Erreichung geometrischer Präzision

- Fallstudie: Toleranzfehler führen zu sichtbaren Nähten in einer 12 Meter großen kugelförmigen LED-Kuppel

- Herausforderungen bei der Aufrechterhaltung einer einheitlichen Pixeldichte auf sphärischen LED-Display-Oberflächen

- Pixelverformung in der Nähe von Polen und Kanten bei sphärischen LED-Konfigurationen

- Datenpunkt: 30 % Auflustungsverlust in Polregionen bei 8K sphärischen LED-Systemen beobachtet

- Lösungen für High-Resolution-Content-Mastering (16K und darüber hinaus) für sphärische LED-Displays

- Thermisches Management und langfristige Zuverlässigkeit von Hochleistungs-sphärischen LED-Displays

-

Inhaltsdarstellung und Korrektur geometrischer Verzerrung bei kugelförmigen LED-Displays

- Geometrische Verzerrung auf gekrümmten Oberflächen und deren Auswirkung auf die Ausgabe von kugelförmigen LED-Displays

- Sphärisches UV-Mapping und Pre-Rendering-Techniken für präzise Bildprojektion

- Perspektivenkorrektur für Multi-User-Umgebungen unter Verwendung sphärischer LED-Displays

- Individuelle Content-Erstellungs-Pipelines für gekrümmte LED-Bildschirme: Tools und Workflows

-

FAQ

- Welche sind die wesentlichen strukturellen Herausforderungen beim Entwerfen von kugelförmigen LED-Displays?

- Warum ist das Aufrechterhalten der Pixeldichte bei kugelförmigen LED-Bildschirmen besonders herausfordernd?

- Wie wirkt sich das Wärmemanagement auf die Lebensdauer kugelförmiger LED-Bildschirme aus?

- Welche Technologien unterstützen die Erreichung geometrischer Präzision bei der Fertigung kugelförmiger LED-Module?

- Wie begegnen moderne Systeme geometrischen Verzerrungen in sphärischen LED-Displays?