曲面LED統合における構造工学の課題

平面LED技術を球面形状に変換する上での根本的課題の理解

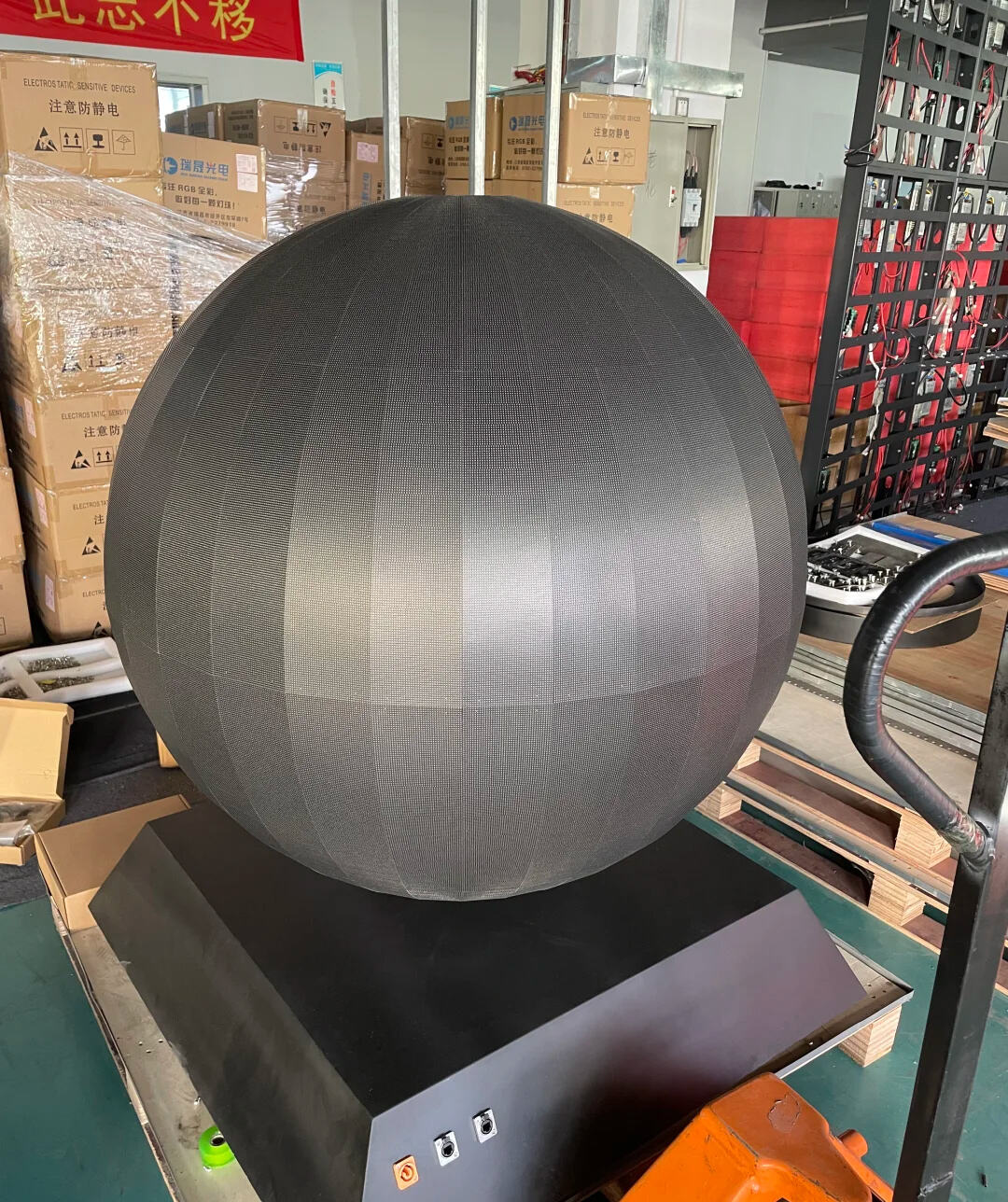

完璧な球体を形成するLEDディスプレイを設計することは、最初からフラットスクリーン用に作られてきた製品の設計方法を根本的に見直すことになります。ほとんどの標準的なLED構成は、誰もが知っている金属製のフレームと硬質のPCB基板に依存しており、壁や天井にまっすぐ取り付けることを前提としています。しかし、これらのコンポーネントを球状に曲げて組み立てようとすると、たちまち複雑な問題が生じます。曲面にすることで部品同士のアラインメントが乱れ、わずらわしい隙間ができたり、パネルが重なってしまったりします。昨年の『エレクトロニクス・マニュファクチャリング・ジャーナル』の報告によると、一般的なLEDスクリーンには10平方メートルあたり約4.2キロメートルの配線が使われています。このように膨大な量の配線を三次元的に曲げて、なおかつ破損させずに収める想像をしてみてください。平面から曲面への移行にメーカーがこれほど苦労するのも当然のことです。

曲面形状における剛体コンポーネント統合を複雑にする構造工学的要因

湾曲ディスプレイ構造における応力は、フラット構造と比較して180〜300%も跳ね上がることがあります。大きな問題の一つは、材料が加熱されたときの膨張率の違いにあります。アルミニウムフレームは約23マイクロメートル/メートル/℃の膨張率であるのに対し、複合プリント基板は同じ条件で15〜18マイクロメートルしか膨張しません。この不一致により、湾曲面全体にせん断力の問題が生じます。また、圧力分布も均一ではありません。湾曲部の上側に設置されたユニットは、中央や下部に設置されたものと比較して、約12〜15%少ない圧縮力しか受けません。すべてを正確に整えるには非常に細かい注意が必要です。取り付け時の許容差は±0.05ミリメートル以内に抑えなければならず、これはフラットパネルの標準的な許容差0.2ミリメートルより4倍も厳しい数値です。このレベルの精度要求により、湾曲ディスプレイの設置ははるかに難しくなっています。

不均一な荷重分布とフレーム設計:非均質な表面にわたる重量と応力のバランス

重量の分布を見てみると、これらの球形ディスプレイにおいて35度付近に顕著なホットスポットが確認できます。赤道付近の領域では約22キログラム毎平方センチメートルの圧力がかかる一方で、極付近ではその3分の1程度である約6kg/cm²程度であることがわかります。このような不均一な荷重に対応するには、巧妙なエンジニアリングの解決策が必要です。多くの設計者は、放射状トラス構造や以前にも見たことがあるジオデシック構造、場合によってはハイブリッドテンセグリティ構造と呼ばれる複数の方法の組み合わせなど、専用のサポートフレームワークを採用します。このような手法により、構造全体に力が均等に分散されるようになります。

| 設計戦略 | ストレス軽減 | 重量の影響 |

|---|---|---|

| 放射状トラス構造 | 34% | +18% |

| ジオデシックフレーム | 28% | +9% |

| ハイブリッドテンセグリティ | 41% | +22% |

これらの方法は構造の完全性を維持しながら機械的荷重を再分配しますが、多くの場合、重量が増加するという代償を伴います。

構造的な歪みを軽減するための材料の柔軟性と機械ジョイントの役割

最新のシリコン埋め込み型LED技術は、実際には180度まで曲げても耐えることができ、さらに回転スリップジョイントを備えているため、動的負荷にさらされる際のシステムの耐久性がはるかに向上しています。これらの部品の柔軟性により、球形ディスプレイが最大5.7Gもの振動に耐えることができ、これは性能が急激に低下した旧来の剛体構造と比較して非常に印象的です。ここでは取り扱い能力が240%向上していることを指しています。具体的な数値について気になる方のために説明すると、アダプティブボールジョイントは±8度ほどの角度調整が可能です。これにより、モジュールがさまざまな複雑な曲面に正しく整列しても位置情報を失うことがありません。また、ポイント間のピクセル精度も半ミリメートル以内に維持されています(0.4mm以下)。したがって、動作中に温度が変動しても、視聴者がディスプレイ表面で画質の低下を認識することはありません。

球面におけるピクセルピッチの変化と画像の歪み

球面LEDディスプレイの配置においてはなぜ均一なピクセルピッチが不可能なのか

球体の形状そのものが、その表面全体で均等なピクセル間隔を実現することを不可能にしています。フラットディスプレイにはすべてが完璧に整列する便利なグリッドがありますが、一方で球体にピクセルをマッピングしようとすると、上下がつぶれ、中央部分が引き延ばされ始めます。これは、見る場所によってピクセル密度が最大55%も変化する可能性があるということです。2025年のディスプレイ最適化レポートからの最新のデータによると、一部の高級モデルでは1インチあたり28〜62ピクセルの範囲内で実際に計測されています。このような不一貫性は画質に大きな影響を与えるため、エンジニアたちは特別なソフトウェアソリューションを開発しました。これらの曲率補正ツールは、曲面のどの位置に表示されるかに応じて画像の表示方法を調整し、どこに立っていても視覚的にシャープな画像を保つように働きかけます。

曲面における幾何学的歪みとその画像明瞭度への影響

球面を扱う場合、光を屈折させる性質により通常の2Dコンテンツに問題が生じます。例えば、文字を見てみると中央部分が引き延ばされ、上下では圧縮されてしまうのがわかります。円はどうなるかというと、楕円形に歪んでしまいます。2024年のプロジェクションマッピングに関する最近の研究では、歪みが15%以上あると、多くの人が歪んだ画像に対して強い不快感を覚えるという興味深い結果も出ました。このため、多くの人が違和感のある映像に不満を抱く理由も納得できます。この問題を解決するため、メーカーは魚眼補正やUVマッピングなどの特殊な技術を開発してきました。これらの方法では、コンテンツを表示する前にあらかじめ反りや曲面に合わせて画像を補正することで、曲面スクリーンの見た目に合わせて自然に見えるように調整します。実に巧妙な解決策といえます。

最適な視覚出力のための解像度と画素密度の管理

異なる画素密度のスクリーンで最高のビジュアルを得るためには、基本的に3つの効果的な方法があります。最初の方法は、スクリーンが急激に曲がる部分でP1.2からP2.5までの小さなピッチモジュールを使用する、適応型ピクセルクラスタリングです。次に、動的輝度スケーリングと呼ばれる方法があり、これは画素密度の違いが目立たないように、明るさの出力を12〜18パーセントの間で調整します。最後の方法はAI駆動型歪み補正技術です。これは球形の形状に特化して訓練された特別なニューロンネットワークを使用し、スクリーン上に表示される画像を必要に応じて再構成し、リアルタイムで滑らかで自然な見た目を維持します。

ケーススタディ:大規模球形インストレーションにおけるピクセルマッピングの誤差

ドバイの2030年エキスポパビリオンにある巨大な12メートルのLED球体は、当初重大な画像の歪み問題を抱えていました。コンテンツが正しくマッピングされていなかったため、約23%の歪みが発生していました。エンジニアリングチームはこの問題をいくつかの方法で解決しました。まず、球体全体の詳細な3D UVマップを作成し、コンピュータグラフィックの業界で注目されているNURBS補正プロファイルを適用し、2,400枚ある個別のパネルすべてにまたがるエッジブレンドを調整しました。すべてを適切にキャリブレーションし直した結果、テストでは視覚的な歪みが印象的な94%削減されました。パネル同士の継ぎ目はほぼ目立たなくなり、アラインメント誤差はわずか1.8mm以下まで改善されました。設置規模を考えれば非常に驚くべき成果です。

モジュールアラインメントとシームレスなビジュアル連続性

シームレスなビジュアルフローと均一性を実現するためのカーブドパネルアラインメントの課題

球形LEDディスプレイで滑らかなビジュアルを正確に表示するには、モジュラーパネルの角度を正確に揃えることが非常に重要です。0.5度ほどのわずかな角度のずれでも、パネル間に目立つ隙間ができたり、画像が二重に表示されたり、明るさが均一にならなかったりといった問題が発生します。技術スタッフは通常、レーザーガイドや高機能な6軸調整機構を使用して、設置時にすべてを正確に整列させます。しかし、そのようなハードウェア作業が終わっても、最後にもう一つの調整工程があります。ソフトウェアによる微調整では、エッジの融合具合、表面全体での色調の均一性、各ポイントでの明るさなど、12〜14項目の要素をチェックします。このソフトウェアによる微調整により、最終的にすべてが完璧に整い、シームレスな表示効果を実現するのです。この調整は、ミリ単位のわずかな誤差にも対応して行われます。

球形LEDディスプレイ用の均一な形状のモジュラーパネルの製造

完全に同じ形状の曲面板を大量に製造することは簡単ではありません。CNCフライス盤による金型加工は通常、±0.2mmの公差仕様に比較的忠実に従いますが、曲面を扱う場合にはこれらのわずかな誤差が蓄積し、最終的にパネル間に目立つ隙間を生じさせます。賢い企業は、製造プロセスに3Dスキャン技術を取り入れ、各パネルの曲率が厳密な0.15mmの基準に適合しているかを確認しています。また、もう一つの難しい点は、アルミニウムフレームとLED素材の熱膨張率を一致させることです。アルミニウムの熱膨張率は約23×10^-6/℃であり、このためLED基板素材との膨張率が適切に一致しなかった場合、パネルは-30°Cから50°Cまでの極端な温度変化にさらされると歪んでしまいます。これらの熱膨張係数を正確に合わせることで、長年にわたって安定性と精度を維持できるパネルを製造することが可能となり、保守作業を必要としない長寿命の設置システムにおいて特に重要です。

球形デザインにおけるモジュール性とシーム視認性のトレードオフ

設計者は、見た目をシームレスに見せる事と、メンテナンスのしやすさとの間で、常にバランスを取らなければなりません。30センチ四方ほどの小さなパネルを採用する場合、一人でメンテナンス作業ができますが、そのようなパネルには3〜5ミリほどの目立つ隙間が生じてしまいます。一方で、100cm四方の大型パネルでは、その線はほぼ見えなくなり(1mm未満)、交換にはクレーンなどの重機が必要になります。中間のサイズとして、60cm程度の台形パネルをエッジでロックして接続する方式を採用することで成功しているメーカーもあります。これにより、一般的に1.2mmほどの目地幅となり、現場で特別な工具なしに交換が可能です。最新の進化はピッチ0.4mm程度のマイクロLED技術によるものです。これにより、パネルのエッジ部分に巧妙なマスキング技術を用い、構造的な継ぎ目のおよそ10個中8個を隠すことが可能になりつつ、放熱特性も維持できます。

非線形ジオメトリにおけるソフトウェアマッピングおよびリアルタイムキャリブレーション

非線形球面LEDサーフェスにおけるコンテンツマッピングの課題

2Dコンテンツを球面LEDディスプレイ上で正しく表示するには、幾何学的な歪みが内在しているため、簡単な作業ではありません。平面スクリーン技術は曲面に適用しても上手く反映されません。球面ディスプレイでは厄介な放射状のピクセルシフトを処理し、あらゆる角度から見る観客に対応する必要があります。標準的な長方形で適切に見える画像は、球面の異なる部分にマッピングされると歪んだり圧縮されたりして、外周部では最大18%もの誤差が生じることがあり、目立つアラインメントの問題を引き起こします。そのため、専門家は事前に画像を歪ませる特別なマッピングソフトウェアに頼り、曲面に投影された画像が正しく見えるように調整しています。

正確な球面レンダリングのための画像キャリブレーションおよび歪み補正技術

最新のワーピングエンジンは、これらの高度なパラメトリックサーフェスモデルを通じてリアルタイムで調整を行うことによってその魔力を発揮します。それらは形状と明るさの両方を微調整するため、曲面によって描写が狂ったとしてもすべてが自然に見えるよう保ちます。特に厄介な端のピクセルについて言えば、通常中央部分と同じ明るさに見えるように、約20数パーセント明るさを補正しています。これは光が端に向かって減衰する傾向に対抗するためです。今日では、ほとんどの較正装置がフォトグラメトリの情報も取り込むようになっています。これにより、半球全体にわたって色を補正し、ホワイトバランスを調整することが可能です。その結果、見る位置がどこであっても一貫性のある画像を維持できるようになります。個人的には、実に巧妙な仕組みだと思います。

リアルタイムの視覚補正における処理能力とデータ要求

球形LEDディスプレイは、通常のフラットパネルと比較して約3.8倍のコンピュータ処理能力が必要です。これは、画像を正しくレンダリングするために複雑な座標変換を必要とするためです。10メートルの直径を持つ球形に4K解像度の画像を表示しながら10bitカラーデプスを維持する場合を想像してみてください。このようなセットアップでは、圧縮なしの状態で毎秒約14ギガバイトのデータ帯域幅が必要になります。昨年ScienceDirectに掲載された研究によると、レイトレーシング機能を備えたGPU技術の最近の進歩により、厄介なエッジマッピング遅延を約40%削減することができたため、リアルタイムでの表示がはるかに滑らかになっています。

トレンド:球形LEDディスプレイでの動的コンテンツにおけるAI駆動型適応技術

人工ニューロンネットワークは、凹凸のある表面で物体を追跡する際に、ピクセルがどのように動くのが最適かを予測し始めています。360度の動画データを使って訓練した機械学習モデルにより、手動での較正に必要な時間は約3分の2に短縮されました。同時に、動きの描写を全体的により明瞭でブレにくくしています。興味深いのは、こうしたスマートシステムが、処理対象のコンテンツの種類に応じて自動的に描画設定を調整する点です。これは、高速で展開するスポーツ映像であろうと、デジタルアートのインスタレーションや宇宙現象の可視化であろうと同様に見られます。その結果、全体を通して球状ディスプレイ領域中で一貫してシャープで詳細な映像が得られます。

熱管理、電力効率、およびメンテナンスへのアクセス

密閉型球形LEDハウジングにおける放熱の課題

球形LEDディスプレイにおける主な問題は、 basicallyシールドされたユニットであるため、発生する熱の管理が難しい点です。フラットパネルには空気の通り道となる広い空間がありますが、一方で球形は内部の繊細な回路に近い場所で熱を閉じ込めてします。サーモグラフィによる実験では、球体の一方の側から他方の側までに28度以上温度差があることを確認しています。このようなホットスポットはLED自体にとって深刻な問題を引き起こします。制御された環境で行われたテストでは、同じ電力レベルで動作させた場合、通常のフラットスクリーンディスプレイと比べて明るさが約34%も速く低下することが示されています。コンパクトな空間に部品が詰め込まれていることを考えれば、これは当然のことです。

コンパクトな球形構造におけるアクティブ冷却とパッシブ冷却の違い

冷却方法に関しては、エンジニアが能動冷却と受動冷却のどちらを選ぶかという難しい判断を迫られ、それぞれに長所と短所があります。能動冷却には、強制空冷ファンやダクトシステムなどが含まれ、確かに放熱性能は高いものの、それにはコストが伴います。このような構成は、通常約18〜22パーセントの余分な重量が追加され、全体の消費電力の約4分の1を占めるのが一般的です。一方で、受動冷却は銅製ヒートシンクを使用するため可動部分がなく、メンテナンスの心配がありませんが、正しく機能させるには別の工夫が必要です。LEDモジュールに正確に接触させる必要があり、曲面を持つ球状フレームが完全に平らにならない場合、これは非常に難しい課題になります。

限られた球状フレーム内での空気流の最適化

受動冷却性能を高めようとする製造業者は、設備内部の空気の流れをシミュレーションするために、コンピュータ流体力学(CFD)に頼ることがよくあります。最近では、空気の流れを湾曲した通路に沿って誘導するスパイラル状のバッフルなど、いくつかの興味深い開発が見られます。テストによると、これはホットスポットを最大40%程度まで低減する効果があるようです。ただし、こうした高度な空気流ソリューションは、筐体内で15〜20%ほどの余分なスペースを必要とします。顧客が狭所に冷却システムを収めようとする場合や、データセンターおよび産業施設でラック密度を最大限にしようとする場合には、この点が問題になります。

高所に設置された球形タンクにおける電力効率とメンテナンスアクセス性

最近の高効率ドライバは電気を約93〜96パーセントの効率で変換するため、発熱量が確かに抑えられています。しかし、天井に常設されたシステムのメンテナンスには落とし穴があります。スタジアムに設置された大型球形ディスプレイをご覧ください。モジュール交換に必要な時間は、通常のフラットパネルの壁面設置と比較して約5倍にもなります。そしてご存知ですか?メンテナンス費用の約3分の2は、特殊なリギング機材が必要なことが原因です。ただし、市場には新しいクイック脱着式パネルシステムも登場してきています。メーカーによると、これらは構造の堅牢性を損なわず、湿気やほこりの侵入も防ぎながら、サービス時間を半分に短縮できるといいます。実際の現場でどれほどの効果があるかは、時間が解決してくれるでしょう。

よく 聞かれる 質問

球形LEDディスプレイはなぜ平面ディスプレイよりも設計が難しいのでしょうか?

球形LEDディスプレイはその形状により構造的な課題があり、平面ディスプレイが直線的な配置に依存するのに対し、三次元的に部品を曲げる必要があり、より複雑です。

球形LEDディスプレイのフレーム構築に一般的に使用される素材は何ですか?

一般的な素材にはアルミニウム製のフレームがあり、これは温度変化により膨張する可能性があり、また曲面に耐えるためには正確なアラインメントが必要な複合プリント基板があります。

球面上でのピクセルの歪みをエンジニアはどのように管理しますか?

エンジニアは画像を調整するためにカーブ補償ツール、魚眼補正、UVマッピング手法を採用し、曲面であっても明瞭さを維持しています。

球形LEDディスプレイにおける放熱管理を可能にする進化した技術は何ですか?

ファンやダクトを使用する主動冷却システムは効果的ですが重量と電力消費が増加します。一方、ヒートシンクを使用する受動冷却は軽量ですが効果を発揮するためには正確な取り付けが必要です。

曲率はピクセルピッチの均一性にどのように影響しますか?

球面の表面では、不均一な伸縮によりピクセルピッチのばらつきが必然的に生じるため、ディスプレイ全体で均一なピクセル間隔を維持することが不可能になります。